Problema de Umidade – Leister Seca com Precisão

Falhas elétricas causadas pela umidade são um desafio recorrente nos setores de energia e aço da Índia – especialmente durante as monções e paradas de manutenção no inverno. Descubra como os sistemas de ar quente da Leister estão ajudando grandes empresas a manterem suas operações secas, seguras e contínuas.

Autora: Lakshmipriya Aravind, Gerente de Marketing, Leister Índia

Falhas causadas pela umidade: um desafio industrial persistente

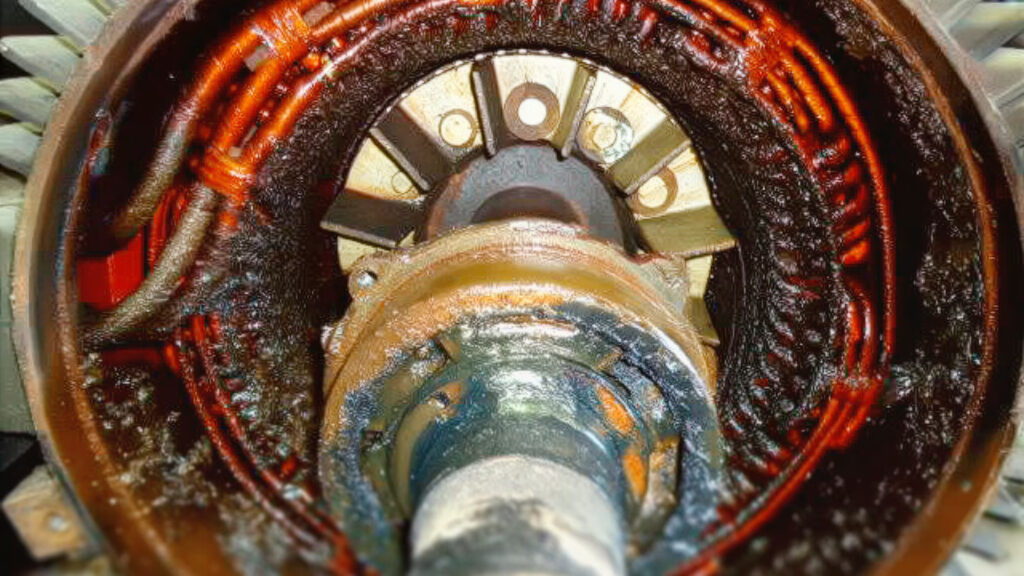

Nos setores indianos de geração de energia e aço integrado, a umidade é um inimigo frequente e disruptivo. Durante as mudanças sazonais e as paradas de manutenção programadas, ativos elétricos críticos – como estatores de geradores e painéis LT/HT – ficam expostos à umidade, o que leva à redução da resistência de isolamento, frequentemente abaixo de 2 MΩ, aumentando o risco de curtos-circuitos. A corrosão de enrolamentos e terminais compromete a integridade dos sistemas elétricos, enquanto as paradas não programadas resultam em altos custos de manutenção e atrasos na retomada das operações. Esses problemas não apenas ameaçam a continuidade operacional, mas também representam sérios riscos à segurança e pesadas perdas financeiras.

Solução piloto desenvolvida em resposta às necessidades da indústria

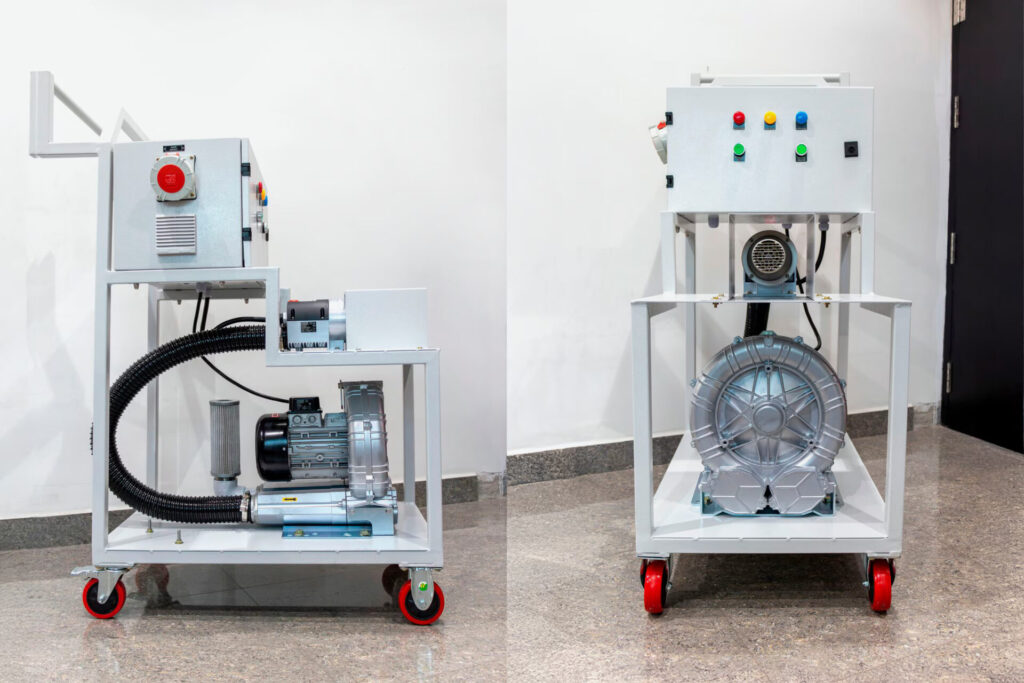

Após consultas diretas com clientes dos setores de energia e aço da Índia, a Leister Índia desenvolveu um sistema especializado de secagem com ar quente para solucionar problemas recorrentes de resistência de isolamento durante as paradas sazonais. O protótipo combina o Leister HOTWIND, compacto e eficiente para secagem direcionada em espaços confinados, com uma unidade sobre carrinho composta pelo LHS 61 System e o Airpack, projetados para fornecer grande volume de ar quente com penetração profunda em salas de geradores e painéis de controle.

Os sistemas de secagem da Leister já demonstraram sua eficácia em importantes plantas industriais. Na Jindal Steel & Power Ltd., contribuíram para reduzir o tempo de manutenção e aumentar a segurança elétrica. Na Lanco Power Ltd., ajudaram a minimizar a corrosão e as falhas de componentes, melhorando a confiabilidade dos painéis elétricos. Essas implementações resultaram em ciclos de manutenção mais curtos, maiores padrões de segurança, menor taxa de falhas e maior confiabilidade operacional.

Um profissional sênior de manutenção de uma dessas plantas compartilhou sua experiência: “Ficamos surpresos com a eficiência do processo de secagem após o uso das ferramentas Leister. O tempo de inatividade diminuiu e não precisamos mais nos preocupar com os riscos de umidade a cada monção.”

Embora ainda esteja passando por etapas adicionais de validação, os primeiros testes de campo apresentaram resultados promissores. Essa iniciativa reflete o comprometimento da Leister com a inovação orientada ao cliente e sua resposta proativa aos desafios industriais do mundo real.

Deixe um comentário