LQS (Sistema de Qualidade Leister) – Como Melhorar a Qualidade em Projetos de Geomembranas

Muitas pessoas desconhecem como o Sistema de Qualidade Leister (LQS) pode melhorar a qualidade em projetos de instalação de geomembranas. Neste artigo você vai conhecer mais sobre o assunto.

Como saber onde o LQS pode te ajudar

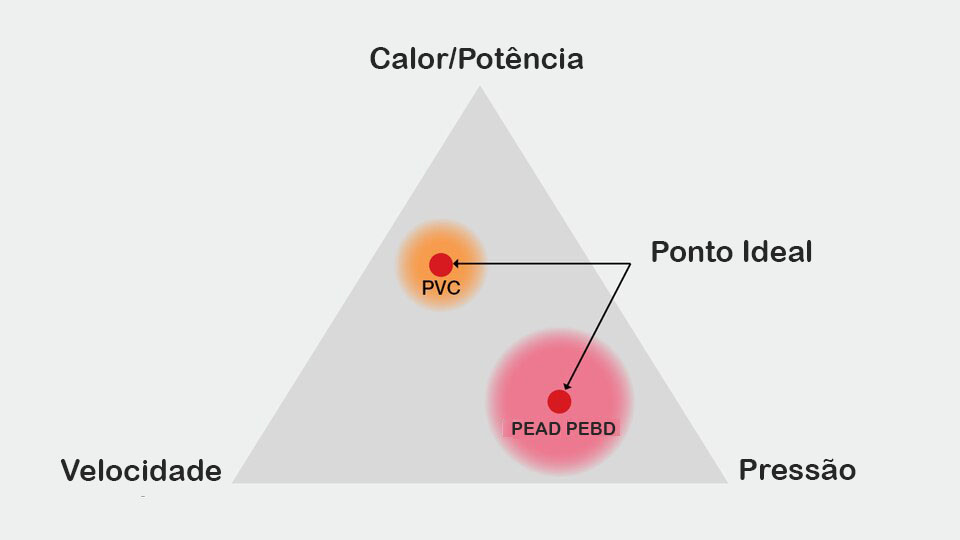

Para ver como o LQS pode ajudá-lo, primeiro é preciso entender que toda soldagem de plástico é uma combinação de três parâmetros.

- Calor/Potência

- Velocidade/Tempo

- Pressão

Mas não é suficiente apenas saber disso. Cada material tem sua própria janela de soldagem específica. Estas janelas de soldagem são específicas para cada tipo de combinação de material e máquina utilizada na soldagem. Os valores podem ser predefinidos realizando soldagem de teste. Após este teste de soldagem, você conhece a janela de soldagem dos materiais a serem soldados.

Por que é importante garantir que os responsáveis pela soldagem estejam seguindo esses parâmetros?

O LQS permite documentar e registrar continuamente esses três parâmetros críticos de soldagem. Isso garante que os parâmetros de soldagem usados durante o teste de soldagem sejam mantidos ao longo de todo o projeto.

Na Alemanha, esta tecnologia está em uso há muitos anos e está bem documentado que a qualidade da soldagem em tais projetos é do mais alto padrão encontrado em qualquer lugar do mundo.

Em outros setores industriais, como aeronáutico, automobilístico ou farmacêutico, nos mostraram que, por meio de documentação de qualidade confiável, podemos aprender muito sobre o que fizemos no passado e o que podemos melhorar para o futuro.

Então, Por que essa tecnologia não é padrão na indústria de geomembranas?

Ao usar essa tecnologia, só podemos melhorar a qualidade dos projetos no futuro. Para nos ajudar a entender por que isso é tão importante, é necessário entender o processo de soldagem com mais detalhes. A janela de soldagem pode ser ilustrada no diagrama a seguir para nos ajudar a entender os diferentes materiais.

Como você pode ver, a janela de soldagem é bastante grande mas não basta apenas nos encontrarmos em algum lugar na janela de soldagem. Precisamos apontar para o “ponto ideal” dentro da janela de soldagem.

Por que precisamos encontrar o “Ponto Ideal”?

Simplesmente, porque quando o material é soldado no “ponto ideal”, o material será soldado, mas ainda manterá as características importantes do material.

Vamos olhar mais de perto para o PEAD

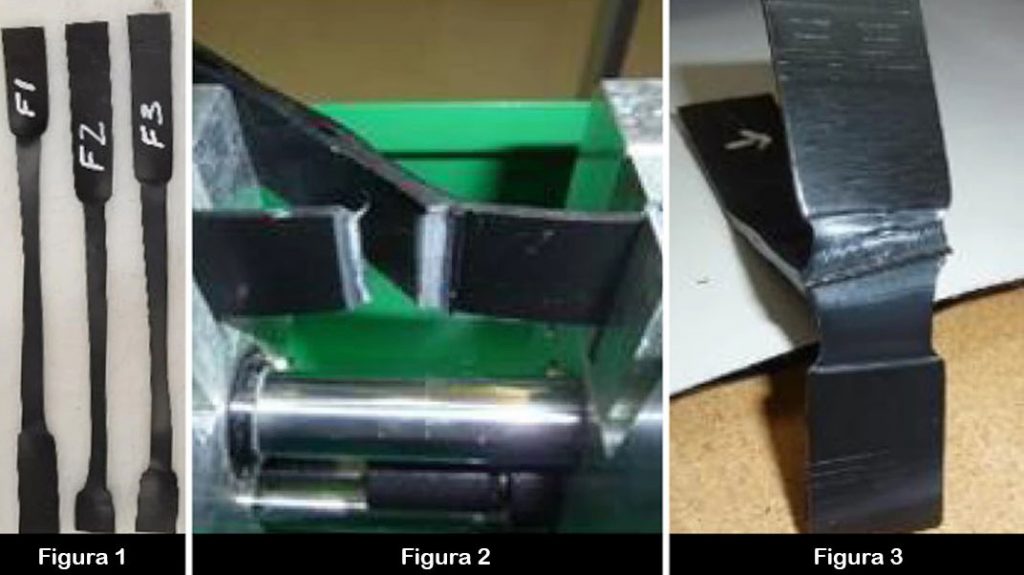

Todo mundo já viu uma peça virgem de PEAD sendo submetida a um teste de tensão (o material não foi soldado) em um tensiômetro. Normalmente, a amostra apresentará sinais de estrangulamento ou estiramento como visto na figura 1 abaixo. Essas são qualidades no material que queremos e precisamos garantir para uma vedação a longo prazo.

Figura 1: Amostras que apresentaram sinais de alongamento ou estiramento.

Figura 2: Uma amostra que apresentou uma quebra fora da solda.

Figura 3: Esta amostra também atendeu aos requisitos da norma. Mas também vemos que a membrana manteve a capacidade de esticar e não quebrar.

Mas quando testamos, amostras soldadas em um teste de 2 peças soldadas juntas no tensiômetro. Quantas vezes ainda vemos o estiramento como na figura 3? O que vemos comumente e com mais frequência é uma quebra fora da solda, como na figura 2 acima. Tecnicamente, esta amostra soldada passou pelos requisitos como os conhecemos, mas não vemos mais nenhum estrangulamento.

O desejável é passar nos requisitos do teste e ainda manter a Qualidade do Material, podendo esticar e ainda manter sua Capacidade de Vedação

Ambas as soldas, Figura 2 e 3 são feitas dentro de nossa janela de soldagem. Mas a soldagem na Figura 3 estava dentro do ponto ideal. Isso permite que a membrana mantenha algumas características muito importantes, como a capacidade de esticar. E é aqui que se encontra a grande vantagem de registrar e documentar os dados.

Experiências europeias mostraram que o uso desta tecnologia pode levar a grandes melhorias na qualidade geral da soldagem. Houve estudos reconhecidos para mostrar que vazamentos zero são possíveis e não apenas um sonho

Produção em Detrimento da Qualidade?

Um dos principais problemas existentes é a busca pela produtividade em detrimento da qualidade. Isso leva a medidas que, por sua vez, não são benéficas para o processo de soldagem. O instalador se depara com o fato de que quanto mais rápido o material é instalado, mais rápido ele pode começar um próximo trabalho. Isso leva a inconsistências nos parâmetros de soldagem, outro problema é a falta de técnicos especializados em soldagem devidamente treinados. A LQS nos ajuda a manter a qualidade e melhorar a eficiência ao mesmo tempo. Se você evita problemas de qualidade, não perde tempo corrigindo-os. Isso, por sua vez, melhora automaticamente a qualidade da soldagem. . Essas são boas razões pelas quais devemos usar um sistema de registro de dados como o LQS para nos ajudar a rastrear e manter a consistência dos três parâmetros de soldagem.

Soldagem na Temperatura Máxima

Outro problema é executar o processo de soldagem na temperatura máxima que a máquina permite. Isso resulta em uma degradação nas características físicas dos plásticos que são soldados. Um bom exemplo é a figura 2, onde você pode ver que a solda atendeu aos requisitos da norma, mas algumas características importantes foram perdidas. Comumente vemos soldas que foram feitas com muito calor. Essas soldas então se encaixam do lado de fora da solda. O material perde sua capacidade de alongar ou esticar, se for submetido a muito calor. Nos piores cenários, ouvimos que 3 a 8 anos depois, as soldas estão quebrando fora da zona soldada, deixando a membrana incapaz de realizar seu papel principal de vedação.

Como definir as configurações corretas de pressão de soldagem?

A configuração de pressão de muitas máquinas de soldagem de Geomembrana é um jogo de adivinhação para dizer o mínimo, mas mais uma vez esta é uma configuração crítica que desempenha um papel muito maior na qualidade da solda do que a maioria das pessoas está disposta a reconhecer. Pressão insuficiente resulta em má ligação dos materiais. Muita pressão de soldagem significa que o material plastificado é espremido apenas para criar o que chamamos de solda fria. A solda fria também estará fora do ponto ideal de nossa janela de soldagem.

Então, Por que tantas máquinas não têm a capacidade de exibir a Pressão Real de Soldagem?

As máquinas precisam cumprir certos padrões, mas ainda não vemos requisitos para limites de tolerância, padrões de calibração ou pedidos de sistemas de controle de circuito fechado para equipamentos de solda. As máquinas LQS, no entanto, cumprem todos os requisitos acima. Imagine se não houvesse normas de segurança para os carros que trafegam em nossas vias públicas? Imagina o caos.

Ao ter um sistema que acompanha os parâmetros ideais de soldagem, estaríamos um passo enorme mais perto de garantir as condições adequadas para uma boa soldagem. Esses sistemas também podem ser configurados para incluir tolerâncias mínimas e máximas para os três parâmetros críticos. O LQS também possibilita a exibição constante da tensão. A flutuação de tensão e a qualidade do cabo também são uma das principais causas de problemas quando se trata de garantir um desempenho estável do equipamento de soldagem.

Tudo isso prepara o terreno para o “Teste Destrutivo Inteligente”, que pode ser implementado junto com os dados registrados para estabelecer quando e onde os testes devem ser realizados. Seria muito mais fácil para um inspetor ou proprietário determinar, a partir dos dados registrados, onde podem ser encontrados problemas potenciais. Usada adequadamente, esta tecnologia pode ser a base para estabelecer os princípios de como a soldagem e os testes destrutivos podem ser realizados no futuro. É comum em alguns países que o inspetor examine os dados de soldagem para decidir como os testes destrutivos serão realizados. Acreditamos firmemente que nosso objetivo deve ser melhorar a qualidade da soldagem. Todos nós conhecemos a expressão de que a corrente é tão boa quanto o elo mais fraco. Agora o elo mais fraco é a soldagem. A tecnologia está disponível para nos ajudar a melhorar nossa soldagem, por que não a aproveitamos ao máximo? No futuro, nós também planejamos incorporar outros “Equipamentos Inteligentes”, como “Extrusoras Inteligentes” e “Tensiômetros Inteligentes”. Este equipamento também registraria e documentaria parâmetros relevantes para fins de aquisição de dados e controle de qualidade e faria a correspondência automática dos resultados dos testes com os dados de soldagem, tornando a documentação ainda mais completa.

A ABC Tecnologias dispões uma variedade de Máquinas Automáticas Por Cunha Quente e Cunha Combinada com Sistema de Qualidade Leister (LQS) integrados para aplicações em Geomembranas

Equipamentos de solda que possuem a tecnologias LQS integrada atualmente:

Comentário (1)

Gostei 👏👏👏 uma apresentação de informações muito importante e ensinamentos legais,apesar amostra de algumas máquinas bem tecnologicas👍 gostei.